既に知っていること

世界は、毎年2.27億トンあまりのプラスチックを消費しています。北米では、毎年一人当たり904㎏のプラスチックを使用しています。また、西ヨーロッパでは65㎏、中国やインドなどの新興国は、現在毎年一人当たり12から15㎏を使用しています。発展途上国のプラスチックの使用量がこの先、急速に先進国のレベルに達することが予想されます。

プラスチックは、簡単に様々な形状に成形や着色もできて、しかも低コストです。これらの特性は、色々なアプリケーションに適応し、材料として第一の選択肢となります。しかし、その利点が廃棄物処理問題を引き起こしています。人々は、単に使い古したプラスチックを廃棄しますが、これを分解するのに50から100年かかることがあります。プラスチックの製造過程には、可塑剤という化学物質を使用しますが、その幾つかは、発がん性物質です。

プラスチック材料は、種類によって分離されている場合、リサイクルすることができます。例えば、プラスチック製造時に発生する廃材は、再粉砕され、新しい材料と混ぜ合わされます。飲料容器や壊れたパイプ、家庭用品などの複合プラスチック廃材などは、低コストのプラスチックアイテムである歯ブラシやおもちゃなどの、特殊なプラスチック構造が必要ではないものに再加工することが可能です。公共事業などからでる大きさや厚さがあるプラスチック廃材でも、機械や手作業によって分離することができます。

プラスチック廃材の分離における最大の問題は、買い物時の包装に使用される薄いプラスチックバッグです。毎年4500万トン以上のプラスチック包装材が使用され、それは、すべてのプラスチック使用量のほぼ4分の1の割合に値します。米国だけでも、3800億のプラスチックバッグが毎年使用されていると推測されています。これは、一人当たり一日4袋のプラスチックバッグの使用に値します。また、プラスチックフィルムは、特に食品の包装に使われています。薄膜プラスチックは、ポリオレフィン(ポリエチレンとポリプロビレン)で作られていますが、低コストな上に安定しており、圧縮された食品を汚染しません。透明で薄く製造することができ、パッケージの内容物の視認性を高めることもできます。廃棄されたプラスチック製の包装材料は非常に軽く、一般廃棄物から分離することは不可能です。

これらの薄膜プラスチック廃棄物を分解する唯一の方法は、日光の下で紫外線にさらすこと、または燃焼することです。一般廃棄物の燃焼は、エネルギー集約的なプロセスで、先進国で限定的に採用しています。多くの一般廃棄物はごみ処理地に運ばれ、プラスチックも日光に当たることなく埋め立てられます。有機性廃棄物とは異なり、プラスチックは、酵素、または微生物に分解されず、非常に長い間埋立地に残留することになります。

変化の必要性

この万能なプラスチックに代わる素材の選択肢は、現時点ではまだありません。しかし、プラスチックをリサイクルするための解決法は、多くの試みが行われています。コンピューターや携帯電話などの電子製品メーカーの製造業者や小売業者が、顧客が新しいものに買い替える際、使用済みの製品を引き取るプログラムなどです。使用済みの製品は、その後解体され、構成要素はリサイクルのために分解されます。しかし、このプログラムは、コスト的にも回避することができる活動です。これらのメーカーは、可能であれば生物分解できるプラスチックの使用を取り入れようとしていますが、石油系プラスチックのみ可能な構成要素も多いのが現状です。

しかし、包装材の廃棄物の解決策はまだありません。

次のステップ

1.廃物の鶏から生物分解可能なプラスチック

新着情報

科学者達は、常に非石油系原料からプラスチックを製造する方法を探しています。その一つの新しい発見は、食肉処理の前に引き抜かれる鶏の羽は、プラスチックに変換することができるということです。今年3月に開催されたアメリカン・ケミカル・ソサエティーの年次総会で報告された新しいプロセスは、鶏の羽から作られる熱可塑性樹脂で、機械的にも強く、水の中でも安定しているようです。

どんな違いがあるのでしょうか?

毎年、米国だけでも約30億ポンドの鶏の羽が発生したといわれています。それと当量の生物分解可能な熱可塑性物質に転換することができ、石油系プラスチックの代替となることができます。現在のところ、鶏の羽の一部は動物の肥料に加工されますが、大半はゴミとして処分されます。

問題

主な問題点は、数千の養鶏場から鳥の羽を収集し、中央変換設備へと運搬する手段です。おそらく、運搬前に膨大な羽を圧縮する低コストの前処理装置が養鶏場で必要でしょう。

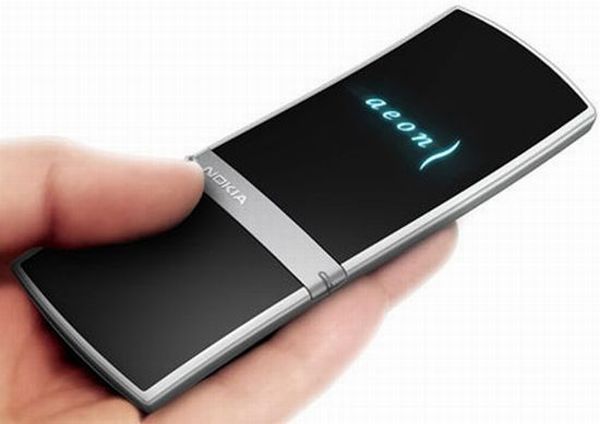

2.ノキア(Nokia)の生物分解可能な電話

新着情報

ノキアは、生分解性プラスチックを携帯電話の外側カバーとバッテリーカバーに使用した40台の新しい携帯電話を発表しました。この構成成分は、トウモロコシのデンプンから作られる熱可塑性プラスチック、ポリ乳酸(PLA)です。

どんな違いがあるのでしょうか?

毎年、世界中で16億台以上の携帯電話が製造され、ノキアは25%の最大シェアを持っています。携帯電話の寿命は、テクノロジーの変化と共に変わり、平均で約3年未満です。使用済みの携帯電話は、価値がないとゴミ箱で終わります。プラスチック・ケースの他に、廃棄された携帯電話は、電池の重金属が含まれています。

ノキアは、お客様に携帯電話のリサイクルを奨励しています。新製品には、古い携帯電話をリサイクルするためのプリペイド封筒が付き、リサイクル箱を店舗内に設置したりしています。それでも、全体の投棄される携帯に比べるとごく僅かです。ケースの生分解性プラスチックへの変更は、少なくとも問題の一部を軽減することに対する喜ばしい一歩です。

問題

携帯電話業界は、よく電話のデザインを一掃しますが、テクノロジーの変化だけが原因ではなく、消費者運動を促進しているように見えます。環境問題を考慮すると、携帯電話を頻繁に破棄する必要が無いように、概存の携帯電話の技術をアップグレードする、またその為の努力をノキアなどの業界リーダーがしていくことが大切です。

3.富士通のプラスチックフリーのエコ・マウス

新着情報

富士通は、将来コンピューターと共に販売されるマウスを石油系ではないプラスチック、アーボフォーム(Arboform)とバイオグレード(Biograde)などの生分解性プラスチックで製造することを発表しました。アーボフォームは、紙・パルプの製造過程に出る木材廃棄物のリグニンから作られ、液体木材と呼ばれています。バイオグレードは、有機源から作られています。このエコ・マウスは、昨年富士通のコンピューターキーボード部品の45%を生分解性プラスチックに変更したことに続く、次のステップになります。これによって、毎年約60トンの石油系熱可塑性プラスチックを節約することになるでしょう。

どんな違いがあるのでしょうか?

コンピューターは、携帯電話のように世界中で数百万規模で製造され、新しい高速モデルが出るたびに廃棄されます。生分解性プラスチックの使用は、電子廃棄物を減らすのに役に立ちます。

問題

生分解性プラスチックを幾らかのコンポーネントに使用することは、確かに役に立ちますが、問題を完全に解決するわけではありません。問題を少しでも軽減するために、コンピューターの全てのコンポーネントに生分解性プラスチックの使用を加速する必要があります。